Kontrola kvality komponentů třemi metodami! Kupující, prosím, uschovejte si to

„Opletení je abnormální, povrch je texturovaný, zkosení není kulaté a bylo dvakrát leštěno. Tato šarže výrobků je padělek.“ Tento závěr slavnostně zaznamenal kontrolní inženýr skupiny pro kontrolu vzhledu po pečlivém prozkoumání součástky pod mikroskopem během běžného večera.

V současné době se někteří bezskrupulózní výrobci ve snaze o dosažení vysokých zisků snaží vyrábět padělané a vadné součástky, takže se na trh dostávají padělané součástky a komponenty, což představuje velká rizika pro kvalitu a spolehlivost výrobků.

Za druhé, naše inspekce působí jako diskriminátor v oboru, zodpovědný za kontrolu kvality komponentů. Díky pokročilým přístrojům a vybavení a bohatým zkušenostem s testováním zastavila šarži padělaných komponentů a vybudovala pevnou bariéru pro jejich bezpečnost.

Kontrola vzhledu, zachycení vzhledu repasovaných zařízení

Povrch běžných součástek je obvykle potištěn informacemi o výrobce, modelu, šarži, stupni jakosti a dalšími informacemi. Piny jsou úhledné a jednotné. Někteří výrobci nákladových komponentů používají zásoby již nevyráběných zařízení, poškozených a vyřazených vadných zařízení, použitých zařízení vyjmutých z celého stroje atd., aby je maskovali jako originální produkty určené k prodeji. Mezi maskovací prostředky obvykle patří leštění a opětovný nátěr pláště pouzdra, opětovné leptání loga, opětovné pocínování pinů, opětovné utěsnění atd.

Aby naši inženýři mohli rychle a přesně identifikovat padělaná zařízení, plně ovládají technologii zpracování a tisku jednotlivých značek komponent a každý detail komponent podrobně kontrolují mikroskopem.

Podle inženýra: „Některé zboží zaslané zákazníkem k prohlídce je velmi nejasné a je třeba dbát velké opatrnosti, aby se zjistilo, že se jedná o padělek.“ V posledních letech poptávka po testování spolehlivosti součástek postupně roste a my si v našem testování netroufáme polevit. Laboratoř ví, že testování vzhledu je prvním krokem k odhalení padělaných součástek a je také základem všech experimentálních metod. Musí se ujmout úkolu „strážce“ v technologii proti padělání a jasně prověřovat při zadávání zakázek!

Interní analýza pro prevenci degradace čipů zařízení

Čip je základní součástí součástky a zároveň je to její nejcennější součástka.

Někteří falešní výrobci při pochopení výkonnostních parametrů originálního produktu používají jiné podobné funkční čipy nebo malí výrobci napodobenin čipů pro přímou výrobu padělají originální produkty; nebo používají vadné čipy k přebalení jako kvalifikované produkty; nebo jsou základní zařízení s podobnými funkcemi, jako je DSP, přebalena s krycími destičkami, aby se vydávala za nové modely a nové šarže.

Vnitřní kontrola je nepostradatelným článkem při identifikaci padělaných součástek a také nejdůležitějším článkem pro zajištění „konzistence mezi vnějším a vnitřním stavem“ součástí. Otevření je předpokladem pro vnitřní kontrolu součástí.

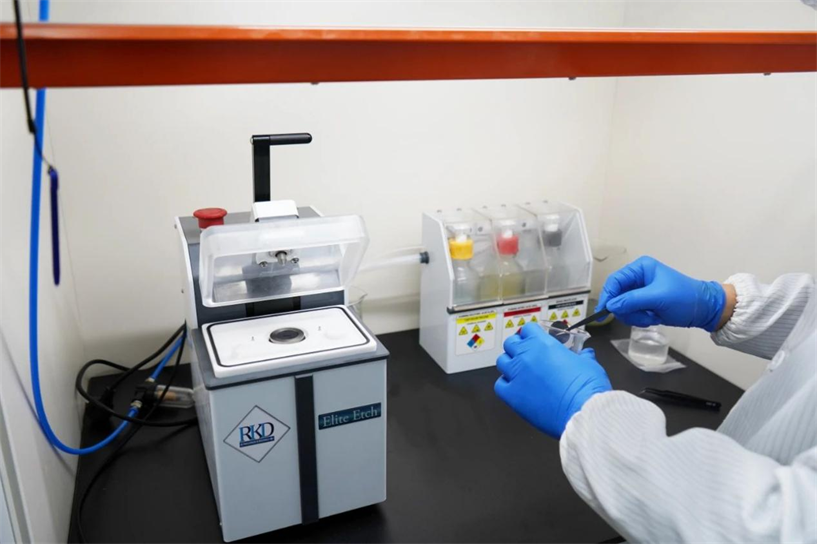

Část prázdného těsnicího zařízení má pouze velikost zrnka rýže a k otevření krycí desky na povrchu zařízení je nutné použít ostrý skalpel, ale nedokáže zničit tenkou a křehkou třísku uvnitř, což není o nic méně obtížné než jemná operace. K otevření plastového těsnicího zařízení je však nutné povrchový plastový těsnicí materiál zkorodovat vysokou teplotou a silnou kyselinou. Aby se během provozu předešlo zranění, musí inženýři po celý rok nosit silný ochranný oděv a těžké plynové masky, ale to jim nebrání v tom, aby prokázali své vynikající praktické dovednosti. Inženýři během obtížné „operace“ otevírání nenechali komponenty s „černým jádrem“ skryty.

Uvnitř i vně, aby se zabránilo strukturálním vadám

Rentgenové skenování je speciální detekční prostředek, který dokáže propouštět nebo odrážet součástky vlnou specifické frekvence bez nutnosti jejich rozbalování, aby se zjistila vnitřní struktura rámu, spojovací materiál a průměr, velikost čipu a uspořádání součástek, které se liší od originálních.

„Rentgenové záření má velmi vysokou energii a může snadno proniknout kovovou deskou o tloušťce několika milimetrů.“ To umožňuje, aby struktura vadných součástek odhalila původní tvar a vždy se vyhnula detekci „ohnivého oka“.